Miguel Francisco

Girón Guerrero a; Johnny Rody López Briones b; Kleber Joel

Sornoza Briones c; Sandra Elizabeth

Campuzano

Vera d

El lote económico de compras

como sistema de administración de inventarios

Revista Científica

Mundo de la Investigación

y el Conocimiento. Vol. 2 núm., especial, mayo, ISSN: 2588-073X, 2018,

pp. 756-771

DOI: 10.26820/recimundo/2.esp.2018.756-771

Editorial Saberes del Conocimiento

Recibido: 05/12/2017 Aceptado: 15/02/2018

a. Universidad Estatal de Milagro; mgirong@unemi.edu.ec

b. Universidad Estatal de Milagro; jlopezb@unemi.edu.ec

c. Universidad Estatal de Milagro; ksornozab@unemi.edu.ec

d. sandraliz1020@hotmail.com

RESUMEN

A través del tiempo, la

administración del inventario ha

sido

un punto bastante

conflictivo y hasta hoy

sigue bajo análisis. Se puede definir el inventario como el conjunto de materias primas, materiales, insumos, productos en proceso o productos terminados en espera de ser

utilizados en

posteriores procesos productivos,

comerciales o ambos. Esta condición

implica un proceso de almacenamiento que

a su vez conlleva

costos de gestión, así podemos mencionar los costos de pedir, los costos de almacenar, etc. El problema de fondo radica en la necesidad

de balancear correctamente la cantidad a pedir y el número de veces que se

debe pedir. Pedir en exceso implica

altos sobrecostos de almacenamiento, pero

pedir cantidades pequeñas significa por

el contrario grandes riesgos de impedir la

continuidad del proceso productivo o comercial. Se puede enumerar muchas formas de control entre

ellas el sistema de control

MRP; el sistema de control JIT entre los más conocidos.

Podemos agregar una especie de complemento administrativo como lo es el sistema

de clasificación ABC el cual nos permite el control

total de la gestión con un mínimo de

esfuerzo asignando prioridades en función de costo unitario y consumo anual de cada item. El objetivo

fundamental es como ya se

mencionó, garantizar la

continuidad de los procesos

productivos

o comerciales y a su vez eliminar la posibilidad de incurrir en costos ya sea por excesos o por faltantes.

Palabras claves:

Cantidad de reórden; punto de reórden; inventario de seguridad; demanda;

costo de almacenar;

costo

de pedir

ABSTRACT

Over time, the inventory management has been a very conflictive point and is still under

analysis. The inventory

can be defined as the set of raw materials, materials, inputs, products in

process or finished

products waiting to be used in subsequent production and / or commercial processes. This condition implies a storage process which in turn entails management costs, so

we can

mention the costs of ordering, the costs of storing, etc. The basic problem lies in the need to correctly balance the quantity to be ordered and the number

of times to be ordered. Over- ordering involves high over-costs

of storage, but asking for small quantities means on the contrary great risks of preventing the continuity of the productive and / or commercial process. You

can list many forms of control including

the

MRP control system; The JIT control system among the most well-known. We can add a kind of administrative complement such as the ABC

classification system which allows us the total control of the management with a minimum of

effort assigning priorities according to unit cost and annual consumption

of each item. The

fundamental objective is, as already mentioned, to guarantee the continuity of the productive and

/ or commercial

processes and, in turn, to eliminate the possibility of incurring costs either by

excess or by lack.

Keywords: Amount of reorder; reorder point; security inventory; demand; cost of storing; cost to

ask

Introducción.

¿Qué comprar? ¿Cuánto

comprar? ¿Cuándo comprar? Tres preguntas clave que muchas empresas responden equivocadamente. Una

forma

clásica de responder es recurriendo al Lote

Económico de Compras (EOQ, Economic Order Quantity). Pero, ¿es válido este modelo?. El

Lote Económico de

Compras (EOQ) es un modelo clásico de cantidad fija de

pedidos, es decir,

calcula cuánto comprar cuando el inventario cae a

un nivel predeterminado. Muchas empresas

utilizan el

EOQ para tomar

decisiones

de

compras..

Un

inventario es definido como la existencia de materias primas, insumos, productos en proceso, productos terminados o un recurso en general pieza

o recurso utilizado en una

organización. Un sistema de inventario es el conjunto de políticas y controles que vigilan los

niveles del inventario y determinan aquellos a mantener, el momento en que es necesario reabastecerlo y qué tan grandes deben ser los pedidos. El problema

de inventarios se presenta

cuando

existe la necesidad de mantener en

los

almacenes

reservas de los ítems antes

mencionados con la finalidad de

satisfacer la demanda sobre un horizonte de

tiempo definido.

(Chase, Aquilano, & Jacobs, 2000)

La solución a ese problema es optimizar

los costos inherentes lo cual se logra en el momento en que podamos responder satisfactoriamente sobre ¿cuánto pedir? y ¿cuándo pedir?.

La

primera interrogante se refiere a la cantidad que se debe pedir al realizar una orden de

compra. La segunda se refiere

al momento

en que se debe colocar

dicha orden.

Objetivo

Garantizar la continuidad del proceso productivo o comercial administrando los niveles

de inventario de

forma equilibrada

eliminando la

posibilidad de extra

costos ya

sea por excedentes o por faltantes.

Características del lote económico de compras

Este sistema

de control según (Schroeder, 2012)

se caracteriza

por aplicar diferentes supuestos que parten

de datos reales

tales como:

La demanda es constante: Esto significa que los clientes siempre consumen y piden la

misma cantidad, una y otra vez.

Lead

Time o tiempo de espera constante: El o los proveedores cumplen a cabalidad con los tiempos

de entrega ofrecidos.

El

costo de hacer un nuevo

pedido es constante: Supone que todos

los pedidos son iguales

y homogéneos, que comprar por Internet tiene el mismo costo que comprar a un mayorista o que

comprar vía licitación. Este costo era relevante hace varias décadas. Sin embargo, en el siglo

XXI

una compra por Internet

tiene un costo de transacción cercano

a cero.

Descuentos por

volumen: Se asume que no existen variaciones del precio unitario por ningún

concepto.

Aplicación

El modelo se

utiliza

regularmente para mantener un completo control

sobre los diferentes ítems al amparo de la

ayuda

del

Sistema de clasificación ABC. De esta manera se ejerce

control apropiado sobre el movimiento de inventarios y flujo de efectivo. Cuánto y cuándo se debe comprar o fabricar son dos interrogantes infaltables en la administración de inventarios.

El tamaño debe definirse individualmente para

cada artículo teniendo en cuenta dos objetivos: minimizar costos y mantener un plan razonable

de

abastecimientos. (Radford, 1997)

Ventajas

del LEC

Permite optimizar la cantidad a pedir y prevé periodos para solicitar abastecimiento con determinado artículo,

fecha de recepción y cantidad del

artículo en el

Almacén.

Considera la distribución uniforme de los requerimientos.

Ejemplo: Si el requerimiento de

la materia prima XX en 300 días es 300 unidades, el modelo considerará que

se requiere una por día.

Se aplica

de manera

individual a cada artículo, razón por

lo cual se debe identificar aquellos que responderán a políticas programadas de adquisición, básicamente

se orienta hacia

los artículos llamados estratégicos que son los que de faltar impedirían la continuidad operativa

de la empresa. Un modo práctico de lograr ésta

identificación es mediante

el

Catálogo de Materiales el cual puesto a disposición de las unidades administrativas de

línea

podrían

identificarlos (Schroeder, 2012).

Los

modelos para

el

control de inventarios suponen que

los artículos son dependientes o

independientes de la demanda de

otros artículos. Así mismo, los costos de mantener o llevar inventarios son los que se asocian con guardar o manejar el inventario en el tiempo por tanto deben incluir obsolescencia y

otros costos relacionados con el almacenaje y pago de intereses. (Render, 2004)

En muchos casos el sistema se apoya en gráficos que

nos permiten observar

de manera sencilla

los costos de ordenar; los Costos de Mantenimiento; el nivel del lote

económico de compras y las coordenadas del punto de corte de las curvas de pedir y almacenar.

Esta

relación empírica formulada

por Vilfredo Pareto, ha

demostrado ser una

herramienta muy

útil

y sencilla de aplicar a la gestión empresarial. Permite concentrar la atención y los esfuerzos sobre

las causas más importantes de lo que

se quiere controlar y mejorar. Una organización típica mantiene miles de artículos en inventario pero solo un pequeño porcentaje de

ellos merecen una cuidadosa atención y

un mayor grado de control desde la gerencia. El análisis

ABC

es el proceso que consiste en dividir los artículos en tres clases de acuerdo con el valor de su consumo

de modo que los administradores puedan concentrar

su atención en los que tengan el valor monetario ms alto. La clasificación A representa aproximadamente entre el 15 y el 20 % de los ítems representan

entre el 75 y 80 % del total invertido. La B nos dice que entre el 30 y

40 % de los ítems representan aproximadamente

el 15 % del total invertido. Finalmente

la clasificación C nos dice que entre le 40 y 50 % de los ítems representan aproximadamente entre el 10 y el 15

%

del total invertido. (Meredith R, 2002)

Metodología de análisis.

Dado que queremos definir las políticas y volúmenes de compras de las materias primas e

insumos, hemos adoptado el modelo de investigación descriptiva el cual se

orienta a determinar los parámetros que

requieren ser mejorados desde el punto vista de la administración de inventarios. Los datos son de primera mano y eso nos permite graficar el panorama real de la

situación

a considerar.

La base de todo negocio es la compra y venta de productos, de aquí la importancia del manejo de inventario por parte del mismo Es necesario que

conozcamos cuáles son los productos exactos

con los que contamos y no pensar que tenemos

algo que no existe.

Siendo los inventarios uno

de los activos más grandes de un establecimiento, el

control de los mismos es uno de los principales aspectos más importantes en la administración de un negocio en la cual la mayoría es ignorada por sus propietarios, sin tener

registros de compras,

registros de ventas, registros de existencias o un sistema que le ayuden a esta fácil pero tediosa

tarea.

La ausencia de control de inventarios y

la falta de planeación de éstos está entre los principales errores que los propietarios de los negocios cometen y

que hacen que terminen cerrando

sus establecimientos.

Resultados.

El siguiente es un caso ficticio, creado exclusivamente para uso didáctico, las cifras y

las circunstancias fueron asumidas arbitrariamente y no reflejan la realidad de situación alguna en

particular.

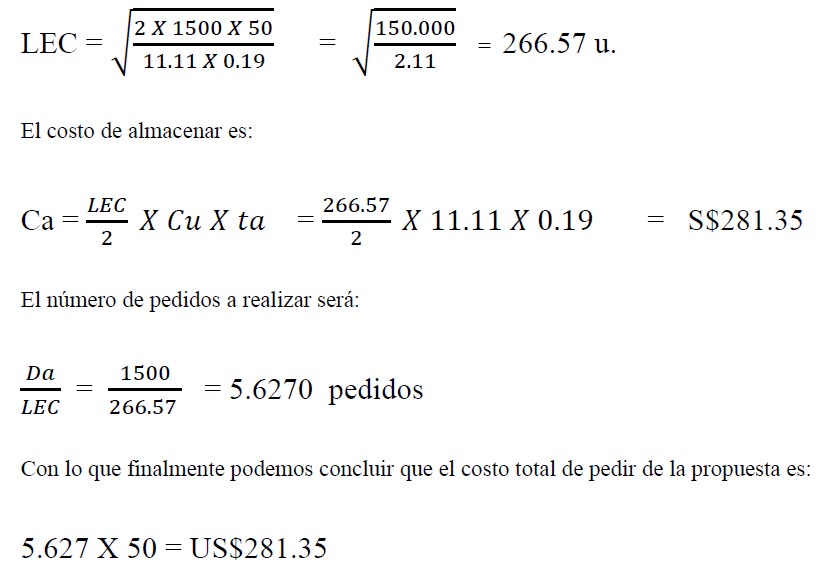

La demanda

anual de un artículo

es de 1.500 unidades los mismos que son adquiridos en lotes iguales en cada

uno de los 12 meses del año. Emitir una orden de

compra

tiene

un costo de US$50.

La tasa de almacenamiento adoptada

por la empresa es del 19% y el costo unitario del

ítem es de US$11.11. La Gerencia de

Operaciones señala que los costos de

almacenar se

mantienen permanentemente muy

por encima de los costos de pedir, es decir que por el lado de

inventarios existe una fuga de dinero

que

debe ser cortada de inmediato.

Para cortar dicha fuga lo primero que debemos hacer es reestructurar

la política de

reabastecimientos buscando

un equilibrio duradero de los costos.

El costo total de

pedir lo obtenemos multiplicando los 12 pedidos por US$$50 lo que finalmente nos permite determinar

un costo total de pedir de

US$600 por año.

Igualmente el

costo de almacenar

se lo obtiene así: Ca

= 125/2 X 11.11 X 0.19 = US$131.93

Vemos

entonces que el costo total

de la gestión es igual a US$731.93.

Discusión de la propuesta.

En función de la decisión táctica

que la empresa decida tomar sobre

la administración de

los insumos, se puede mencionar que existen básicamente tres métodos. Utilizando cada

una de ellos o una

mezcla

entre las mismos, se

constituyen en los procedimientos administrativos (planificación, ejecución y control) que contemplan desde el punto de vista orgánico y

funcional,

como se ejecutarán las tareas respecto de

la adquisición de

insumos para producir productos y

satisfacer la demanda del mercado y

que necesariamente deben establecer en sus contenidos

Calidad, Economía, Rapidez, Secuencia, Practicidad, Coordinación y

Control, estos procedimientos

son los siguientes:

Sistema

de Reposición por cantidad fija.

Implica: Lote económico de compra Punto. Cantidad y punto de reórden. (Demanda Independiente)

Sistema de

Reposición por período fijo.

Implica: Sistema

de

Revisión a fecha

fija,

Cantidad a

comprar variable. (Demanda Independiente).

Sistema de

Planificación de Requerimiento

de Materiales (MRP)

El MRP determina cuántos componentes se necesitan, así como cuándo hay que llevar a

cabo el Plan Maestro

de Producción, que se traduce en una serie de órdenes de compra y fabricación de los materiales necesarios para satisfacer la demanda de productos finales.

(Demanda Dependiente).

Es un sistema orientado hacia los productos. A partir de

sus necesidades planifica los componentes necesarios. Es prospectivo dado que

la planificación se basa

en

las necesidades futuras

de los productos. Una

de sus desventajas es que

no considera las limitaciones

de

capacidad por

lo que no asegura que el plan de pedidos

sea óptimo.

En términos generales, es un sistema

de información utilizado para planificar

la producción de

productos terminados, semielaborados, piezas, partes, etc., elaborar el plan de compras de

insumos de acuerdo al programa

de producción, la gestión de

los inventarios de insumos y

la capacidad de producción. Es utilizado generalmente en distintos procesos de producción y

se adapta eficientemente a aquellos

que

reúnan las características de estar integrados por líneas de montajes con ensamble de

los insumos en forma secuencial como ser la

producción de autos, tractores,

electrodomésticos,

cosméticos, medicamentos,

etc.

Sistema

de Provisión Justo

a Tiempo

Es

una filosofía que define la

forma en

que debería optimizarse un sistema de producción. Sus

principales características son:

Poner

en evidencia

los problemas fundamentales. Eliminar despilfarros.

Buscar la simplicidad.

Diseñar sistemas

para identificar problemas

Por

lo general,

la

industria farmacéutica aplica procesos de fabricación

por batch.

Se entiende por batch

aquellos procesos de fabricación secuenciales que se realizan por lotes. Son procesos que vienen acotados

por fabricaciones

predeterminadas, ya sea en el tiempo, ya sea por cantidad de producto. Siempre llevan asociada una determinada formula que van a

caracterizar el

producto fabricado.

Basado en este concepto, lo más recomendable para

estos casos es la reposición de inventarios

por cantidad fija, para lo cual

hacemos uso del siguiente modelo matemático:

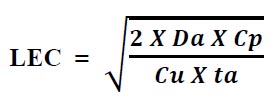

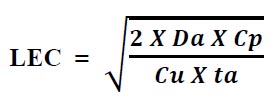

Da

= Demanda anual

Cp =

Costo de pedir

Cu =

Costo unitario

ta = Tasa de almacenamiento

Al multiplicar costo unitario por la tasa de almacenamiento se obtiene el costo anual de

mantener inventario por cada unidad. (Baca Urbina, 2012)

La fórmula del EOQ proviene de principios

del siglo XX y sus autores son Harris (1913)

y Wilson (1934). La finalidad de este modelo es minimizar los costos de hacer nuevos pedidos y los costos de mantener inventarios. El punto mínimo de

la suma de ambas curvas determina la cantidad denominada "Lote Económico de Compras" o "Lote Económico de Reposición". (Chavez H., 2009)

Análisis de la propuesta

Lo que se busca es que luego de analizar la

situación actual, se identifique una forma de optimizar

la gestión

en

función de minimizar costos y maximizar los beneficios. En base a ello

se plantea lo siguiente:

Conclusiones

La

situación actual nos

conduce a varios inconvenientes:

Si consideramos la posibilidad de un imprevisto repunte de la demanda, los niveles de inventario (incluye el inventario promedio) que se manejan en la actualidad nos puede llevar a situación de agotamiento

de stock es decir a la

paralización

de la planta.

El costo total de pedir

(US$600) no guarda relación alguna con el costo de almacenar

(US$125). Por lo tanto se está dando un costo extra innecesario que a la postre repercute en la

economía de la empresa.

Para

la situación propuesta tenemos:

Costo de pedir y

almacenar están en el mismo nivel lo cual indica que los valores

determinados como

lote

económico de compras son

los correctos.

El

inventario promedio prácticamente se duplica lo cual nos permitirá una respuesta rápida ante cualquier incremento de

la demanda.

Recomendaciones.

Analizando

el siguiente cuadro:

|

|

Sistema Actual

|

Sistema Propuesto

|

|

Lote

|

125 u

|

266.57 u

|

|

Número de Pedidos

|

12

|

5.6270

|

|

Costo Total de

|

US$131.93

|

US$281.35

|

|

|

Almacenar

|

|

|

|

|

Costo Total de

Pedir

|

US$600

|

US$281.35

|

|

Costo Total Anual

|

US$731.93

|

US$562.7

|

Recomendación.

Adoptar el modelo de reposición de

inventarios por cantidades fijas

(Lote Económico de

Compras) para

ejercer una

administración de

inventarios apropiada

al

presente caso. Si bien es cierto que el costo anual de almacenar se incrementa en un 113.3 % (sobre

el

valor original de US$125), también es cierto que el costo anual de

pedir se reduce en un 53.1 % (sobre el valor

original de US$600) lo que en términos generales reduce el costo total anual de la gestión en un

23.1 % del costo total inicial.

Bibliografía.

(2000). En Chase, Aquilano, & Jacobs, Administración de Producción y Operaciones. Bogotá:

McGraw - Hill.

Chavez H.,

J. (2009). Lote Económico

de Compras. Herramienta útil o

pieza de museo. Negocios

Globales.

Meredith R, J. (2002). Administración de las Operaciones.

Un énfasis conceptual.

México: Limusa.

Radford, R. (1997). Administración de Operaciones y Producción.

Calidad total y respuesta

sensible rápida. Bogotá: Mc Graw Hill.

Render, B. (2004). Principios de Administración de Operaciones. México, México: Pearson

Prentice Hall.

(2012). En R. G. Schroeder,

Administración de Operaciones. México:

McGraw - Hill.